Pour bien appréhender la pénurie actuelle et tenter d’y remédier, il est nécessaire de bien en comprendre les raisons et d’avoir connaissance de quelques éléments techniques afin d’éviter les confusions et les raccourcis qui sont fréquemment constatés notamment dans la presse. Le SNESE a donc établi ce document qui permettra, nous l’espérons, de mieux aborder la problématique à laquelle nous devrons certainement faire face encore de long mois et de proposer des actions à court, moyen et longs termes.

La crise des composants

à laquelle nous sommes confrontés depuis plusieurs mois est inédite, tant par sa durée que par le fait qu’elle concerne pratiquement toutes les familles de composants, et puise sans doute ses racines au début des années 2000, comme nous l’avons expliqué dans une note transmise à la DGE/DGA en 2018. A la lumière des évolutions de la crise sanitaire du Covid19, cette présentation a été remaniée début 2020 pour y intégrer son effet amplificateur sur le marché mondial des composants. Comme indiqué, la crise sanitaire a joué un rôle de catalyseur mais la situation que nous rencontrons actuellement se serait produite de toute façon.

Commençons par le début : les composants :

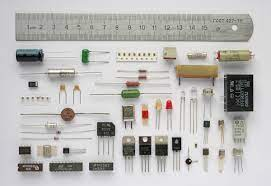

Il existe 2 familles principales de composants :

- Les actifs généralement assimilés aux semiconducteurs, bases des circuits intégrés

- tels que microprocesseurs.

- Les composants dits passifs où figurent les circuits imprimés (PCB), les condensateurs, les résistances, les inductances, la connectique, etc…

La plupart de ces composants existent en version traversante ou CMS (Composant Monté en Surface ou SMD en anglais).

Les composants traversants

sont de moins en moins utilisés hormis sur des produits anciens, ou sous contraintes de mécanique ou de forte puissance comme la distribution d’énergie ou les systèmes d’armes, par exemple. Cette typologie de composant tend toutefois à réapparaître dès lors que l’on parle de besoin d’électronique de puissance dans l’industrie.

En matière de compos

ants CMS, la tendance est à l’utilisation « forcée » de composants de plus en plus petits, à la mesure de la miniaturisation de plus en plus importante des produits de grande consommation (téléphones mobiles, PC, objets connectés).

Nous

employons le mot forcé, car dans de nombreux cas, particulièrement dans les a

pplications industrielles, il n’y a pas de problème de place disponible, mais les fabricants investissent massivement dans les familles les plus demandées par les marchés (téléphonie, PC, serveurs, …) en délaissant les composants plus anciens et plus volumineux, ce qui les rend rapidement obsolètes dans leur catalogue.

L’utilisation de ces composa

nts de petite taille induisent de nombreux effets de bord comme la nécessité d’adapter le parc machines des industriels (robot de pose, et moyens de contrôle), mais aussi une complexité croissante en matière de développement et de SAV.

Revenons à la crise actu

elle dont les racines remontent aux années 2000, lorsque, sous la pression de leurs directions financières les grands groupes de l’électronique ont été « remaniés ». En vingt ans, tous ces groupes d’envergure mondiale tels que Philips, Thomson, Motorola, Siemens, … ont été démantelés. On a totalement séparé la partie produit finis de la partie composant, et dans le même temps, on a séparé les composants actifs des composants passifs. Ces transformations nous ont conduits à la situation actuelle, une supply chain en boucle ouverte.

Chaque entreprise ayant sa

propre stratégie, ses objectifs commerciaux et opérationnels, il n’y a plus aucune cohésion entre les acteurs développant les produits et ceux fournissant les composants c’est particulièrement vrai pour les produits de plus faibles diffusions (Industrie, Aéronautique, Défense, … voir Annexe 2).

Pour preuve, à notre connaissance, il y a actuellement une centaine d’usines de semiconducteurs en construction dans le monde et aucune concernant les composants passifs.

En 2018, ce sont justement les composants passifs qui furent à l’origine d’une pénurie mondiale et le cas se reproduit maintenant. La presse relate les arrêts de production d’automobiles et de nombreux autres produits en invoquant, à tort, uniquement le manque de semiconducteurs, alors que notre enquête démontre clairement aussi le manque crucial de composants passifs. (Voir Annexe 3).

Pour qu’une carte électronique fonctionne, il est nécessaire de disposer des deux familles de composants : les Actifs ET les Passifs, ces derniers étant beaucoup plus nombreux et divers, même si leur valeur unitaire les rend quasi négligeables pour les acheteurs.

Une carte électronique est composée de dizaines, centaines voire milliers de composants différents, dont les délais d’approvisionnement sont en temps normal de l’ordre de 4 mois. Un seul manquant engendre la rupture de la production et l’impossibilité de livrer le sous-ensemble électronique complet.

Ces dernières années, les bonnes pratiques d’industrialisation, systématiquement utilisées dans l’industrie jusque dans les années 2000, qui consistaient à doubler les sources d’approvisionnement d’une majorité de composants, chaque fois que cela était possible, ont été délaissées.

Deux raisons sont évoquées :

- Complexité accrue des tests et homologations coûteuses des produits chez les clients ;

- Utilisation de plus en plus courante de modules aux fonctions standardisées qui, certes, facilitent le travail des concepteurs, mais qui les rendent dépendant des fournisseurs et à long terme leur font perdre la connaissance de la conception des fonctions élémentaires.

Le démantèlement de l’écosystème des composants s’est accompagné de l’accélération de la délocalisation vers l’Asie, entraînant fermetures de sites, disparition de marques historiques de composants européens ainsi que de savoir-faire importants.

Les composants utilisés sont souvent très différents d’un secteur d’activités à un autre. Par exemple ceux des téléphones portables ne sont que peu consommés dans les produits industriels dont les technologies n’évoluent pas forcément à la même vitesse, en particulier lorsqu’on évoque les semiconducteurs.

Ainsi les moyens de production utilisés par les nouvelles générations de composants ne sont pas compatibles avec les composants de la défense ou de l’industrie qui sont des composants à plus longue durée de vie commerciale. De fait, les usines de semiconducteurs en construction ne sont pas celles dont l’industrie ou la filière automobile a besoin. Qui plus est, les fabricants de composants ont tendance à tous investir dans la même technologie au même moment, délaissant les autres marchés jugés moins rentables (là encore, le système est en boucle ouverte).

C’est cette cause que l’on a pudiquement nommée « Eclatement de la bulle Internet » au début des années 2000 qui a conduit au déclin de l’électronique Française, alors à la pointe dans de nombreux domaines comme les télécoms.

Comme si cela était trop simple, on observe que les fonds de pensions Américains qui sont souvent à l’origine des rachats de pans entiers d’activités en matière de composants actifs au début des années 2000, font depuis 5-6 ans, sans concertation, des coupes sombres dans les portefeuilles de composants classiques, les jugeant trop peu rentables. Or, ces composants sont souvent la base des ensembles électroniques industriels ou des marchés Aéronautique, Défense & Espace, créant des impossibilités de fabrication, des impératifs de redéveloppement, suivis de coûts de requalification.

La menace et la mise en place de moyens de rétorsion commerciale des USA à l’égard de la Chine, amplifiées par les déclarations de son ex-Président ont fait prendre conscience à tous les acteurs que le système était très fragile et que la dépendance devenait un véritable enjeu de souveraineté pour notre économie toute entière. Les entreprises Chinoises ont donc fait des stocks de peur de ne pas être livrés, pendant que le gouvernement central Chinois lançait des aides massives pour combler ce déficit de production intérieure et réduire la menace occidentale.

Il y a souvent confusion : la Chine ne maîtrise que 11% de la production mondiale des composants, là où Taiwan réalise en valeur plus de 50%, de la fabrication mondiale des semi-conducteurs.

De nombreux composants Actifs font l’objet d’ouvraison en Asie dans des pays tels que la Malaisie, les Philippines, la Thaïlande ou encore le Japon et la Corée du sud. Par contre, aujourd’hui, les composants passifs comme les circuits imprimés (PCB) viennent majoritairement de Chine (80% des PCB assemblés en France).

La société chinoise SMIC (article 01Net.com du 09/09) vient d’annoncer que ne pouvant pas accéder à la technologie de pointe en semiconducteur du fait de l’embargo américain, elle va investir plusieurs milliards de dollars dans des lignes de fabrication de puces « d’anciennes générations » (28 à 100nM), celles-là même dont nos industries Françaises et Européennes ont le plus besoin.

Si l’on ne réagit pas, pour les secteurs d’activité comme l’industrie, l’Aero et la défense, nous serons rapidement dépendants de la Chine !

Comme chacun le sait, les investissements en matière de composants sont lourds et de nombreux mois sont nécessaires pour leur mise en œuvre (couramment 4 ans pour une usine de semi-conducteurs). Les crises même si elles sont différentes par leur durée et leurs amplitudes ont au moins deux points communs celles de déjouer systématiquement toutes les analyses des experts en la matière, et de se terminer par une surproduction, ce qui fait chuter les prix. Ces deux points sont donc des freins importants en matière d’investissement. Les surproductions sont la résultante des doubles commandes effectuées par les industriels de peur de manquer, reflexe compréhensible mais qui a des effets désastreux sur un secteur d’activités très fortement capitalistique.

A l’heure actuelle, alors que les carnets de commande sont plutôt florissants, la pénurie de composants entraîne de multiples perturbations chez les sous-traitants, quel qu’en soit la taille ou le chiffre d’affaires.

Ces contraintes sont de 3 ordres :

- Financier: augmentation massive des stocks entrainant des problématiques de trésorerie, dégradation soudaine et sectorielle (toute la filière) des notations d’encours-crédit, gel des investissements et des embauches ;

- Rentabilité: le non-respect des délais de livraison des composants, conjugué aux augmentations inopinées des prix des matières premières et des transports, dégrade très sérieusement les marges opérationnelles. La reprogrammation quasi quotidienne des plans de production, le recours à l’intérim pour absorber les pics de charge alternés de périodes de chômage partiel, et le besoin de structure indirecte renforcée pour gérer les achats et approvisionnements impactent fortement la rentabilité.

- Climat social et conditions de travail : l’ensemble des sous-traitants français sont restés en activité depuis l’origine de la pandémie, pour servir au mieux les clients de toutes les industries stratégiques indispensables au fonctionnement du pays, produits médicaux, défense, distribution d’énergie, etc… Avec une croissante pourtant visible dans les carnets de commande, les problèmes d’approvisionnements viennent s’additionner et perturbent fortement le fonctionnement des entreprises, en particulier la gestion du personnel. Les services achats des clients mettent à rude épreuve les sous-traitants, parfois sous menace de pénalités de retard, en invoquant des relations contractuelles inapplicables.

En appui, voir en Annexe 3, l’enquête menée auprès des adhérents en août.

Suite à l’alerte émise par la profession en juillet, (voir Annexes 4 et 5) des actions sont en cours d’élaboration : mise en place d’un Observatoire des Approvisionnements requise par la Ministre de l’Industrie auprès du CSF Electronique (voir Annexe 6). Les dernières informations échangées sur le salon Global Industrie confirment les craintes des industriels, avec une persistance de la crise pour les trente prochains mois, dont le pic reste à venir.

Dans ce contexte, il nous parait indispensable de mettre en place immédiatement de fortes mesures d’accompagnement, afin de préserver l’écosystème de la filière, en particulier envers les ETI/PME.